-

Toyota Insurance Services:

Leader- Strategic Projects

-

Møller Bil Kongsvinger:

Lærling

-

Bilia Norge AS:

Regiondirektør, Volvo

-

Team Verksted AS:

Mekaniker

-

Porsche Center Asker & Bærum:

Selger nye Porsche

-

Team Verksted AS:

Mekaniker

-

Saferec AS:

Mekaniker

-

Bærum Bilverksted AS:

Bilmekaniker/Teknisk leder/Kundemottaker

-

Bilia Norge AS:

Delesjef

-

MECA Service AS:

Avdelingsleder

-

MECA Service AS:

Kundemottaker

-

MECA Service AS:

Teknisk leder

-

MECA Service AS:

Mekaniker

-

Volvo Car Stor-Oslo:

Mekanikere og mekaniker-lærlinger

-

Bertel O. Steen Lastebil og Buss:

Mekaniker

-

Bertel O. Steen Lastebil og Buss:

Mekaniker tunge kjøretøy

-

Car-O-Liner Norge:

Field Service medarbeider

-

Harald A. Møller AS:

Forretningsutvikler Servicemarked

-

Knoks Bildeler AS:

Mekaniker

-

Stjørdal Auto AS:

Innkjøper

-

Kristiansund Karosseri AS:

Biloppretter

-

Ydse Auto AS:

Bilmekaniker

-

Bilskadesenteret Voss AS:

Biloppretter

-

MyCar:

Innkjøper

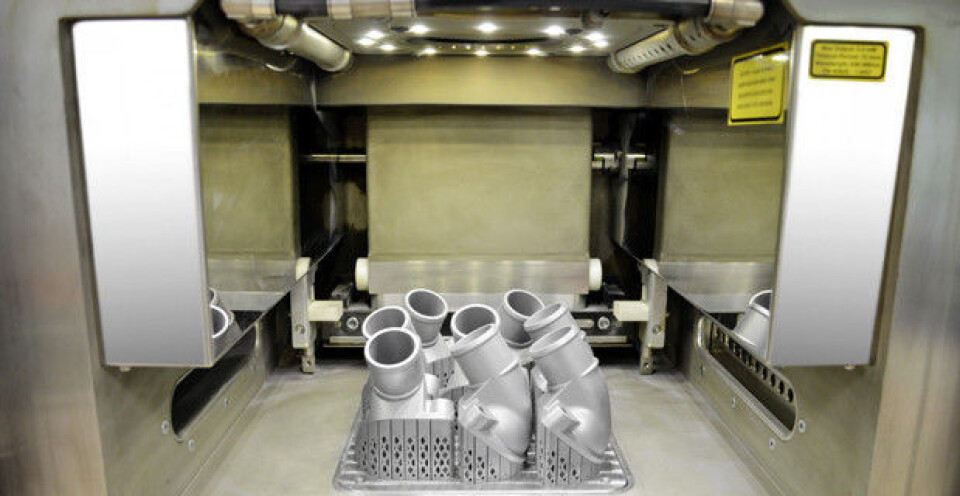

Mercedes 3D-printer reservedeler i metall

Garanterer samme funksjonalitet, pålitelighet, varighet og kost-effektivitet som deler produsert på konvensjonelt vis.

Ett år etter at de lanserte 3D-printede reservedeler i kunststoff, melder Mercedes-Benz Trucks nå at de også kan printe i metall.

Dermed tar den tyske lastebilprodusenten 3D-printing av reservedeler et stort steg videre.

«Den første 3D-printede reservedelen laget av metall, et termostatdeksel for eldre modellserier av Mercedes-Benz lastebiler og Unimog, har nå sin premiere etter å ha passert alle steg i den strenge kvalitetskontrollen hos Mercedes-Benz Trucks», opplyser Daimler i en melding.

Ett tastetrykk

Produsenten er dermed blant de første, etter det vi vet, som tar i bruk 3D-print-teknologien til å produsere reservedeler i metall.

– Vi garanterer samme funksjonalitet, pålitelighet, varighet og kost-effektivitet med våre 3D metalldeler, som vi gjør med deler produsert på konvensjonelt vis, forsikrer Andreas Deuschle som er markedssjef i divisjonen som heter Customer Services & Parts hos Mercedes-Benz Trucks.

Metalldeler fra 3D-printeren utmerker seg, ifølge Mercedes-Benz, med høy styrke og termisk motstand. Prosessen passer derfor svært godt for småskalaproduksjon av komponenter hvor slike egenskaper er viktig.

«Metalldeler kan produseres «med kun ett tastetrykk» med enhver geometri og i ethvert antall», skryter Daimler.

Produksjonen av 3D-printede reservedeler starter med aluminiumsdeler som sjelden bestilles. Disse utmerker seg med nær hundre prosent tetthet og større renhet enn konvensjonelt støpte aluminiumsdeler, ifølge produsenten.

Kan ikke matches

I motsetning til plastikk-printingen, hvor det benyttes Selective Laser Sintering (SLS), benyttes metoden Selective Laser Melting (SLM) i 3D-printing av metallkomponenter.

I tilfellet med det nevnte termostatdekselet, for eksempel, legges finpulverisert aluminium (ALSi10Mg) i individuelle lag og smeltes sammen av en energikilde – normalt en eller flere lasere.

Når ett lag er komplett legges automatisk et nytt lag med pulver og smelteprosessen gjentas. Prosessen repeteres inntil en tredimensjonal komponent i høy-styrke aluminium, som tåler høy varme, er produsert.

«Takket være lagstrukturen tilbyr også prosessen en grad av geometrisk frihet som ikke kan matches av noen annen produksjonsmetode», opplyser Daimler.

Tilgjengelighet avgjørende

En av de store fordelene med 3D-printingen er selvsagt at det ikke kreves noe stort kost-intensivt utviklingsarbeid eller anskaffelse av spesialverktøy, annet enn selve printeren, for å lage delene.

Av tenkelige bruksområder nevnes perifere motordeler i metall, innvendige motordeler og deler til kjølesystem, transmisjon, aksler og chassis. Et eksempel er det nevnte termostatdekselet som benyttes i eldre MB-lastebiler og Unimog hvor produksjonen stoppet for 15 år siden.

Spesielt deler med komplekse strukturer, som sjelden etterspørres, kan med 3D-printing produseres kost-effektivt etter behov.

– At reservedeler er tilgjengelig er helt avgjørende for våre kunder, uansett hvor gammel lastebilen er eller hvor den befinner seg. Med 3D-printing øker vi hastigheten og fleksibiliteten for tilgjengelighet av spesielle reservedeler. Dette gir oss nye muligheter til å tilby reservedeler raskt og til attraktive priser, selv lenge etter at den ordinære produksjonen har stoppet, fortsetter Andreas Deuschle.

I fremtiden ser Mercedes for seg at 3D-printing i metall skal gjøre det mulig å produsere alle reservedelene lokalt på deres mange fabrikker rundt i verden. Dette vil gjøre store, dyre lagerbeholdninger og kompleks transport av deler unødvendig.